03.12.2025 13:00

0

Mat. Partnera

![]() Artykuł sponsorowany

Artykuł sponsorowany

Precyzja i innowacje w rotomouldingu: nowe możliwości produkcyjne

Dynamiczny rozwój branży tworzyw sztucznych sprzyja poszukiwaniu technologii zapewniających wysoką jakość i elastyczność produkcji. Rotomoulding, znany również jako formowanie rotacyjne, spełnia te oczekiwania dzięki precyzyjnemu procesowi oraz innowacyjnym maszynom dedykowanym do produkcji elementów pustych w środku.

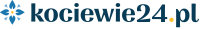

Jak działa proces rotomouldingu?

Rotomoulding to proces umożliwiający otrzymywanie wyrobów z tworzyw sztucznych o złożonych kształtach i dużych gabarytach. Metoda polega na umieszczeniu proszku polimerowego w formie, która jest następnie ogrzewana i równocześnie obracana wokół dwóch osi. Takie działanie zapewnia dokładne rozprowadzenie materiału po ściankach formy. W rezultacie powstaje produkt bez szwów i widocznych łączeń, co przekłada się na trwałość oraz estetyczny wygląd gotowych części. Proces ten pozwala na wytwarzanie zarówno krótkich, jak i długich serii produkcyjnych, co czyni rotomoulding wszechstronnym rozwiązaniem w wielu branżach.

Zastosowania i rodzaje maszyn rotomouldingowych

W rotomouldingu wykorzystuje się zróżnicowane maszyny, które dostosowuje się do konkretnych potrzeb produkcyjnych. Do najczęściej stosowanych urządzeń należą maszyny typu Carousel, Shuttle oraz tzw. Rock and Roll. Carousel zapewnia dużą wydajność, natomiast Shuttle umożliwia produkcję elementów o różnych rozmiarach dzięki szerokiemu zakresowi średnic komór grzewczych. Rock and Roll zaprojektowano specjalnie do formowania podłużnych elementów, takich jak zbiorniki czy kajaki. Informacje na temat rozwiązań maszynowych dostępne są na stronie https://orex-rotomoulding.com/ prezentującej szeroki wybór urządzeń do formowania rotacyjnego wraz z opisem ich funkcji. Każda z maszyn charakteryzuje się nieco inną specyfiką pracy, co umożliwia indywidualne dopasowanie do zakresu produkcji i oczekiwanej jakości.

Zalety technologii formowania rotacyjnego

Technologia rotomouldingu wyróżnia się wieloma korzyściami w zakresie produkcji komponentów z tworzyw sztucznych. Przede wszystkim umożliwia tworzenie elementów o skomplikowanej geometrii bez konieczności użycia wysokiego ciśnienia. Tym samym proces jest nie tylko bezpieczny, ale również ekonomiczny, zwłaszcza przy krótkich seriach lub projektach niestandardowych. Otrzymywane produkty cechują się wysoką odpornością na uszkodzenia mechaniczne oraz oddziaływanie warunków atmosferycznych. Zastosowanie rotomouldingu obejmuje szerokie spektrum branż: od motoryzacji i rolnictwa, przez budownictwo, po produkcję mebli czy elementów infrastruktury drogowej.

Innowacje a precyzja wykonania – znaczenie komponentów

Nowoczesne maszyny do rotomouldingu wyposażone są w zaawansowane systemy sterowania i wysokiej klasy podzespoły, co wpływa na powtarzalność procesów oraz niezawodność eksploatacji. Zastosowanie markowych komponentów, takich jak te pochodzące od uznanych dostawców, gwarantuje bezproblemową pracę oraz długą żywotność urządzeń. Wprowadzenie innowacji umożliwia realizację projektów wymagających szczególnej skrupulatności, minimalizując ryzyko wad materiałowych czy odkształceń.

Ograniczenia i wyzwania w zastosowaniu rotomouldingu

Mimo licznych atutów, rotomoulding posiada także pewne ograniczenia technologiczne. Proces wymaga starannie dobranych parametrów grzania i rotacji, a także wysokiej jakości form. Niewłaściwe ustawienia lub słabej klasy materiały mogą prowadzić do niejednorodności ścianek produktów, co zaburza ich wytrzymałość. Skala produkcji, złożoność części oraz precyzja kontroli wpływają na koszt wytwarzania. Przy projektach wymagających bardzo cienkich lub szczególnie sztywnych elementów należy pamiętać o specyficznych właściwościach tej technologii, aby zapewnić zgodność z wymaganiami użytkowymi.